“皮”から“革”へ昇華する

20のプロセス

-

01.原皮の水洗い・水戻し

原皮の塩分や汚れを水で洗い流し、皮に十分な水分を戻す作業を行います。水分を含ませることで、元来のしなやかな皮の状態に戻していくこの工程を「水戻し」とも呼びます。前処理にあたるこの工程が、良い革を生み出すための重要な作業となります。

-

02.背割り

皮を背骨に沿って左右半分に割る作業です。牛の原皮は大きく、広げると2.5m四方にもなります。そのままでは重く、加工もしづらいため、このあとの作業効率を上げるために行います。

-

03.石灰漬けによる脱毛

石灰の濃度が5段階に分けられたピット槽に皮を漬け、丹念に脱毛していきます。原皮を石灰乳に漬けることで皮を膨らませ、余分な脂肪を分解してコラーゲン繊維をほぐす効果があります。革の柔軟性をもたせるための重要な作業です。

-

04.フレッシング

皮の裏面に付いた余分な脂肪や汚れを機械で取り除きます。この段階で厚みの調節なども行います。この作業で薄い皮と厚い皮を大別しています。

-

05.脱灰&酵解

石灰に漬けたあとアルカリ性になった皮を中和します(脱灰)。そこに酵素剤を作用させ、皮に残る毛根・タンパク質・脂肪などをさらに分解・除去。革の表皮にあたる「銀面」をなめらかにします。

-

06.ベジタブルタンニン鞣し

皮を植物タンニン溶液の入った槽に漬け込み、鞣し上げていきます。ここで“皮”が“革”に変わっていきます。栃木レザーでは160ものピット槽を用い、薄いタンニン槽から濃いタンニン槽へと順に皮を漬け込んでいきます。使用されているのは、ミモザの樹脂から抽出された質の高いタンニンです。

-

07.水絞り

長い時間タンニンに浸された革を再び洗います。次に、水絞り機で余分な水分を取り除いていきます。

-

08.加脂

タンニンで鞣した革は固くなり、そのままでは加工しづらいので、革に油分を浸透させて、革の伸縮性や耐久性を高めていきます。

-

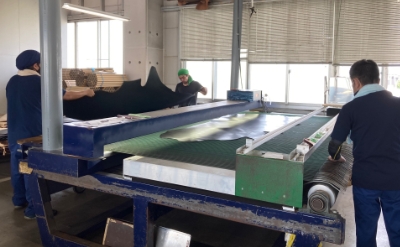

09.セッター

「セッター」と呼ばれる機械を使って革を伸ばします。

-

10.乾燥

水分を含んだ革を約10日間自然乾燥させます。

革は大きく重いので、特製の竿を使って等間隔に干していきます。 -

11.革漉き

革の厚みを整える工程です。鞄や小物、ベルトなど、作る製品に合わせて厚みを調整します。

-

12.再鞣し&染色

用途に応じた革の柔らかさや風合いに近づけるために、再鞣しの工程を経て、その後、ドラムを使ってお客様の要望に応じた色付けを行っていきます。

-

13.再セッター

染色し再び水分を含んだ革を、サミングセッターで水分を取り除くとともに、縮んだ革を伸ばします。

-

14.ハンドセッター(手伸ばし)

厚手の革や、伸びにくい革はハンドセッターをかけ、革の繊維に沿って伸ばし、滑らかな表面にしていきます。

-

15.味取り&乾燥

革の水分を飛ばす「味取り」という作業を行います。その後、薄い革の場合は4日間、厚い革の場合は1週間、丹念に乾燥させていきます。気温や湿度を考慮しながら、乾燥具合を見極めるのがこの作業のポイントになります。

-

16.バイブレーション

乾燥して固くなった革を「バイブレーション」という機械に通し、高速振動を与えることで柔らかくします。

お客様の要望に応じた柔らかさに調節することも可能です。 -

17.塗装

見た目の美しさ、色、艶を調整していきます。

-

18.アイロン&仕上げ

革を伸ばし、表面に光沢感を出すためアイロンがけをします。アイロンにも数種類あり、低温のスルーアイロンや、高い温度でプレスするハイドリックアイロンなどがあります。

-

19.計量

革は光電式の計量器にかけ、革の面積を測ることが最終工程になります。

-

20.梱包&出荷

革の品質を守るため、丁寧に梱包してお客様に届けます。

究極の革は職人の“ひと手間”から

皮革製造は、原皮の水洗いから始まり、脱灰、鞣し、水絞り、乾燥、アイロンなどいくつもの工程を経てようやくお客様の元へ出荷されます。

栃木レザーでは、他社よりも時間をかけ、昔ながらの工程を大切にしながら革の製造を行っています。熟練の職人が一つひとつの工程を手間暇かけて行うことで生まれる革本来の風合いや味わいを、ぜひ手に取って感じてください。